Ленточные конвейеры

Конвейеры ленточные классификация являются наиболее распространенным средством непрерывного транспорта благодаря высокой производительности, большой длине транспортирования, высокой надежности, простоте конструкции и эксплуатации. Ленточные конвейеры широко используются для перемещения насыпных и штучных грузов во всех отраслях промышленности и сельского хозяйства, при добыче полезных ископаемых, в металлургическом производстве, на складах и в портах в качестве элементов погрузочных и перегрузочных устройств и технологических машин. Ленточные конвейеры обеспечивают высокую производительность (до 30000 т/ч) независимо от длины установки со скоростью транспортирования до 6,3 м/с. Могут быть как самостоятельными машинами, так и входящими в состав более сложных погрузочно-разгрузочных, строительных, путевых машин.

1. Назначение и область применения ленточных конвейеров

Ленточный конвейер – это транспортирующая машина для перемещения в горизонтальном и наклонном направлениях насыпных и штучных грузов непрерывным потоком без остановок на загрузку и выгрузку. Тяговым (и одновременно грузонесущим) органом такого конвейера является закольцованная вокруг концевых барабанов лента. Ленточные конвейеры являются наиболее распространенным типом машин конвейерного транспорта. Из всего парка конвейерных установок около 90% составляют ленточные конвейеры. Наиболее широко благодаря высокой производительности (до 30 000 т/ч), большой длине транспортирования (до 3…4 км в одном конвейере), простоте конструкции, эксплуатации и высокой надежности ленточные конвейеры применяются:

– в производстве нерудных строительных материалов – для транспортировки известняка от карьеров до цементных заводов, гравия и щебня – от карьеров до гравийно-щебеночных и обогатительных фабрик, песка – от карьеров до грузовых причалов и т. д.;

– на металлургических предприятиях – для доставки руды, концентрата и известняка от вагоноопрокидывателей на складе сырых материалов и со складов на аглофабрику; агломерата – от аглофабрики в бункера доменного и сталелитейного цехов; угля – от вагоноопрокидывателей на склад угля и углепереработку, со склада угля и углепереработки на коксовые батареи; кокса – от коксовых батарей в бункера доменного цеха; угля – со склада или от углемойки до ТЭЦ; сыпучих материалов для сталеплавильных цехов – со склада в бункера и известняка на известково-обжигательные установки; окатышей – с фабрики окомкования, извести и боксита в расходные бункера конвертерного цеха; гранулированного шлака, дробленой пемзы, глиноземистого клинкера – от отделений переработки, доменных и сталеплавильных шлаков на склады и к погрузочным устройствам; коксовой мелочи – из коксохимического и доменного цехов; окалины – к погрузочным устройствам для отправки на внешнюю сеть и т. д.;

– на машиностроительных предприятиях – для транспортирования узлов и деталей машин, заготовок и т. д.;

– на тепловых электростанциях – для транспортировки топлива от приемных устройств и вагоноопрокидывателей на склады и со складов в бункера мельниц или котельных агрегатов;

– в гидроэнергостроительстве – для транспортировки щебня, гравия, песка, глины, суглинка и крупнокусковых материалов от карьеров до мест строительства насыпных земляных и каменно-набросных плотин и дамб;

– в химической промышленности – для транспортировки сыпучих материалов от складов до агрегатов в начале технологического процесса и в самом технологическом процессе, вывоза готовой продукции на склад, а также отходов производства в отвалы;

– на открытых горных разработках – для транспортировки полезных ископаемых от добывающих механизмов до промежуточных складов или мест переработки горной массы, а также вскрышных пород в отвалы;

– в целлюлозно-бумажной промышленности – для транспортировки привозной технологической щепы от приемных устройств на биржу и с биржи в варочный цех, балансовой и дровяной древесины – из распиловочного цеха в древесно-приготовительный цех, на склад и др.

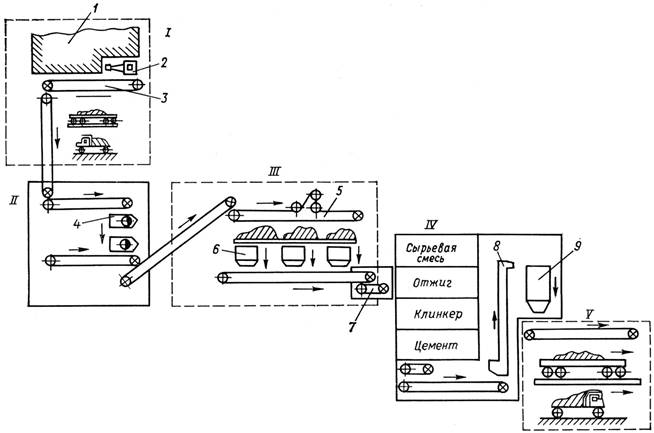

Применение ленточных конвейеров положено в основу транспортных цепей большого числа технологических производств во многих отраслях промышленности. Так, на рис. 1 приведена схема транспортной технологической структуры производства цемента, состоящая из пяти технологических звеньев и включающая добычу и доставку сырья, его обогащение и складирование, технологическое производство и отгрузку продукции.

В зависимости от местных условий ленточные конвейеры работают при одно-, двух-, трех- и четырехсменном режимах, пяти-, шести- и семидневных рабочих неделях. Количество рабочих дней в цехах и на участках, где установлены ленточные конвейеры, чаще всего составляет 260, 300, 365 в год, а при сезонной работе – не более 100. Число устанавливаемых на отдельных предприятиях ленточных конвейеров зависит от технологической структуры и мощности производства и составляет от нескольких единиц до нескольких сотен.

Ленточные конвейеры устанавливаются в цехах, складах, на открытом воздухе в карьерах, на эстакадах, открытых площадках (с навесами, кожухами, козырьками), в туннелях, но в большинстве случаев – в галереях (отапливаемых или неотапливаемых). Температура окружающего воздуха при установке конвейеров на открытых площадках колеблется от – 50 до + 45 °С.

Рис. 1. Технологическая схема применения конвейеров на примере производства цемента: I – добыча и доставка известняка;

II – обогащение (дробление, сортировка, помол); III – складирование; IV – участок технологического оборудования для получения цемента;

V – отгрузка; 1 – забой; 2 – добычная машина; 3 – ленточный конвейер; 4 – дробильно-сортировочное оборудование;

5 – распределительный конвейер на складе; 6 – бункера; 7 – питатель; 8 – элеватор; 9 – силосный бункер

Достоинством ленточных конвейеров является высокая, практически любая требующаяся производительность, простота конструкции, большие скорости ленты, сложные трассы перемещения, большая протяженность трассы, высокая надежность.

В отличие от железнодорожного и автомобильного транспорта конвейеры можно использовать при больших углах наклона трассы (до 18…20°). При этом значительно уменьшаются затраты на капитальные работы по подготовке трассы, поэтому конвейерный транспорт выгодно применять при весьма больших грузопотоках. Использование конвейерного транспорта приводит к заметному росту производительности труда при транспортировании, так как этот вид транспорта легко автоматизируется. Статистика показывает, что по сравнению с железнодорожным и автомобильным транспортом конвейерный транспорт наиболее безопасен.

К недостаткам ленточных конвейеров следует отнести требование строгой прямолинейности трассы в плане, высокая стоимость ленты и роликов, ограничение перемещения при углах наклона трассы > 18–20º, ограниченное использование при транспортировании пылевидных, горячих и тяжелых штучных грузов, малый срок службы конвейерной ленты, на долю которой приходится до половины стоимости всей конвейерной установки. Ленточный конвейер чувствителен к характеру перемещаемого груза. Обычными ленточными конвейерами можно перемещать грузы крупностью до 300…400 мм. Транспортирование липких, сильно увлажненных грузов связано с трудностями, возникающими при очистке ленты после разгрузки.

2. Современное конвейерное оборудование и тенденции его развития

В настоящее время накоплен значительный опыт проектирования и эксплуатации ленточных конвейеров.

На Курской магнитной аномалии работает мощная конвейерная линия протяженностью около 14 км, включающая 11 перегрузочных пунктов и предназначенная для транспортирования руды из карьера на обогатительную фабрику.

В штате Аризона (США) для доставки от места добычи к пункту погрузки в железнодорожные вагоны используют конвейерную линию длиной 10,5 км и производительностью 1260 т/ч. Она состоит из трех ставов с двумя приводами мощностью 660 кВт. Первый став поднимает груз на высоту 229 м, второй с приводом мощностью 358 кВт стоит горизонтально, третий спускает уголь и в конце поднимает его на высоту 2,5 м.

В Марокко для доставки фосфатной руды на обогатительную фабрику эксплуатируют конвейерную линию протяженностью около 15 км, состоящую из четырех конвейеров. Лента конвейера резинотросовая шириной 1200 мм.

Фирмой «Крупп» (Германия) изготовлена линия из 11 ленточных конвейеров общей протяженностью 100 км. Среднегодовая производительность линии 10 млн. т, ширина резинотросовой ленты 1000 мм, скорость движения 4,5 м/с.

Разработана конвейерная линия Германия – Нидерланды протяженностью 206 км, которая транспортирует руду Рурского промышленного района. Производительность системы 7200 т/ч, скорость ленты

5 м/с, ширина ленты 1400 мм.

Наибольшая в мировой практике производительность ленточных конвейеров достигнута на угольных разрезах Германии, где эксплуатируются конвейеры с лентой шириной 3000 мм, с производительностью, превышающей 30 000 м3/ч разрыхленной массы.

Ленточные конвейеры имеют длину на один став до 10 км, скорость движения ленты до 10 м/с и ширину ленты до 3,6 м. При тяговом каркасе ленты из хлопчатобумажных тканевых прокладок длина горизонтального конвейера рекомендуется до 1000 м и высота подъема до 50 м; при каркасе из синтетических тканей соответственно 2000 и 100 м, а резинотросовые ленты рекомендуются при длине конвейера более 2000 м и высоте подъема свыше 100 м.

Изучение опыта эксплуатации отечественного конвейерного транспорта показало, что наибольшее число ленточных конвейеров эксплуатируется на предприятиях промышленности строительных и нерудных материалов, а также при погрузочно-разгрузочных работах. Более половины всех эксплуатируемых ленточных конвейеров – горизонтальные и слабонаклонные (до 10°). Только 3% из них имеют угол наклона, превышающий угол трения груза о ленту. В широких пределах изменяются параметры ленты (ширина 150…1800 мм, скорость движения 0,1…3,5 м/с). У 92 % конвейеров из их общего числа скорость движения ленты составляет до 2 м/с, наиболее распространенная скорость 1,1…1,6 м/с (41 %). Узкими лентами (шириной до 800 мм) оснащены 83 %, а широкими (1000 мм и более) 17 % конвейеров.

Увеличение объемов грузопереработки делает необходимым повышение производительности ленточных конвейеров, что достигается увеличением ширины ленты, оптимизацией ее профиля и повышением скорости. Наиболее часто увеличивают ширину ленты, однако это связано с ростом конструктивных размеров элементов конвейера, заменой роликоопор и других деталей, с ростом капиталовложений.

Оптимальный профиль ленты можно получить при трехроликовой опоре увеличением угла наклона боковых роликов в пределах 35…50° и уменьшением длины среднего ролика в пределах (0,22…0,32)B, гдеB – ширина ленты. Изменением профиля ленты можно повысить производительность конвейера на 5…10 % по сравнению с нормализованными величинами. В новых конструкциях ленточных конвейеров изменение профиля уже предусмотрено, и поэтому нельзя рассчитывать на возможность дальнейшего повышения производительности. Сокращенная длина среднего ролика роликоопор положительно отражается на загрузке подшипников, однако требует различных типоразмеров роликов.

Увеличение скорости движения ленты является экономически эффективным решением, что подтверждается теоретическими исследованиями и практикой. Применение высоких скоростей (более 5 м/с) увеличивает производительность конвейеров при сохранении геометрических размеров и уровня капитальных затрат, снижает удельные давления от груза, а следовательно, и статические напряжения в элементах конструкции конвейера и, наконец, натяжение ленты.

Возникает ряд проблем, требующих дальнейшего исследования, таких как плавность движения потока груза (главным образом кусковатого) и его динамическое воздействие на элементы конструкции конвейера или долговечность роликовых опор и ленты. Проведенные теоретические исследования уже дали основания для организации, пока в экспериментальном порядке, транспортирования кускового груза со скоростью до 20 м/с.

При малых скоростях движения ленты и массе кусков груза упругость системы опор не имеет существенного значения. При больших же скоростях и крупных размерах кусков различие между жесткими и упругими опорами велико. Можно констатировать, что для транспортирования крупных кусков груза при больших скоростях движения ленты создание упругости поддерживающих ленту опор становится необходимым.

Общими характерными тенденциями развития современных конструкций ленточных конвейеров, таким образом, являются: широкая унификация узлов и элементов конструкций на основе создания базовых блоков; блочный принцип компоновки приводных станций; значительное повышение скорости движения ленты (4…5 м/с для подземных и 8…10 м/с для открытых работ), мощности привода; возможность получения нескольких скоростей движения в одном приводе; использование унифицированного привода для лент различной ширины; при мнении специальных электродвигателей с повышенным скольжением и повышенным пусковым моментом, двигателей с фазным ротором для регулирования пуска мощных конвейеров; создание приводов с автоматическим регулированием скорости ленты в зависимости от фактической производительности; создание регулируемых приводов, обеспечивающих наряду с плавным регулированием скорости ленты ограничение динамических усилий; повышение производительности путем выбора наиболее рациональной формы грузонесущего элемента конвейеров; переход к полной автоматизации управления конвейерами для повышения надежности и упрощения их обслуживания в тяжелых условиях эксплуатации; снижение массы и уменьшение габаритных размеров конвейеров за счет принципиально новых, облегченных конструкций узлов и элементов; улучшение условий труда обслуживающего персонала и производственных рабочих, исключение потерь транспортируемого груза, изоляция от окружающей среды пылевидных, горячих, химически агрессивных грузов и т. д.

Инженерно-исследовательские и проектно-конструкторские работы по совершенствованию и созданию нового конвейерного оборудования ведутся по трем магистральным направлениям: совершенствованию ленточных конвейеров традиционной конструкции; разработке и опытному применению конвейеров новой конструкции (ленточных с гибкими ставами и гирляндными роликоопорами; ленточных с криволинейной трассой; многоприводных с ленточными промежуточными приводами, промежуточными и концевыми барабанными приводами); разработке перспективных конструкций конвейеров (конвейерных поездов, конвейеров на воздушной подушке и на магнитной подвеске).

Развитие ленточных конвейеров будет идти по следующим основным направлениям:

— повышению производительности за счет увеличения ширины, скорости движения ленты и угла наклона боковых роликов роликоопор до 45°. Будут созданы конвейеры с шириной ленты 3000…3200 мм и производительностью 20000…30000 и до 40000 т/ч (для открытых горных разработок);

— повышению мощности приводов. Уже сейчас конвейеры с шириной ленты 2000 мм имеют двухбарабанный привод мощностью 3500 кВт;

— увеличению дальности транспортирования за счет применения сверхпрочных конвейерных лент, а также многоприводных конвейеров с промежуточными фрикционными приводами вдоль линии конвейера. Современные системы ленточных конвейеров имеют длину транспортных линий 3…10 км. Для обеспечения бесперегрузочного транспорта по криволинейной трассе будут широко применяться криволинейные в плане конвейеры.

Для увеличения тягового усилия в ленточных конвейерах весьма перспективным является применение специальных лент с повышенными фрикционными свойствами, а также лент с обкладками, которые исключали бы прилипание частиц транспортируемых грузов.

Будет освоено производство крутонаклонных ленточных конвейеров, двухленточных конвейеров-элеваторов с горизонтально-вертикальной трассой.

Получат распространение ленточные конвейеры, в которых лента поддерживается не роликоопорами, а воздушным потоком (воздушной подушкой). Отсутствие большого числа вращающихся роликов упрощает изготовление, монтаж и эксплуатацию конвейеров, позволяет перемещать грузы с высокой скоростью (4–6 м/с) без увеличения динамических нагрузок на ленту, снизить массу и стоимость оборудования. Замена трения качения воздушной смазкой уменьшает сопротивление движению ленты и обусловливает более продолжительный срок её службы.